製品事例

積層モータコア部品

ミツワ精機製作所では精密プレス加工、カシメ加工の技術を使い、積層のモータコア部品の製作もさせて頂いております。

弊社が得意としているのは、積層順送金型を用いた月産10,000個以上の量産ですが、試作、開発に関しても、引き受けさせていただいております。試作、開発にあたっては、量産を見据えての金型製作をしております。

ステッピングモータ用・金属部品の試作等もお受けしておりますので大量生産でなくても、ご相談下さい。

金型からプレス製品までの一貫生産

弊社はプレスに使用する金型の製作からプレス、その後の2次加工、検査まで一貫して対応しております。品質管理も自社内でISO事務局を設置し、お客様の信頼に応えらえる体制を整えています。

一貫生産体制を見る品質管理体制を見るワイヤーカットによる金型製作

弊社の金型は主にワイヤーカットを利用して製作をしています。その為金型の費用を抑えることができ、全体のコストを抑えて量産プレスの加工を可能にしています。

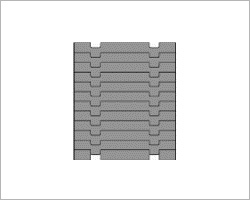

積層モーターコアとは

コア(鉄心)とは磁束の通路のことで、電機子回路を構成するロータ鉄心では回転とともに磁束が変化する特性を利用した積層コアが用いられます。

積層している板材が薄くなればなるほど、モーター特性は向上します。

モーター用積層コアの加工方法

■カシメ方式

2つ以上のパーツをカシメてプレス接合をする方式

カシメるところに金型の精度が要求されますが、プレス以降の過程を自動化できるため、他の方式と比べて安価に供給ができます。

■用途

ロボット用、自動車用、医療機器用

■レーザ溶接方式

積層パーツを溶接技術で接合をする方式

レーザ溶接機が必要であり、カシメ方式と比べて、コスト高になりますが、金型の精度は要求されず、小型化に対応することができます。

■用途

スマートフォン用、極小モーター用

■接着方式

積層パーツに接着剤を塗布して積層固着する方式

他の方式と比べ、加工時間等がかかるためコスト高になりますが、金型の精度は要求されず、他の方式と比較してモーター特性が向上します。

■用途

医療機器用

弊社の取組

弊社ではすべてカシメ方式でのモーターコアの製作をしていますが、他の方式と比較してモーター特性が落ちることになります。ただ、このカシメ方式は、積層する板材が薄板化するほどモーター特性が向上します。

一般的な板材は0.35mm~0.50mm電磁鋼板ですが、この厚さをを0.1mmまで薄くできるように、薄板材による積層コア加工への挑戦を、2017年よりスタートさせました。

現在、板厚0.2mmまで量産可能なところまで可能になりました。引き続き0.1mmまで薄くできるように改良を進めていきます。

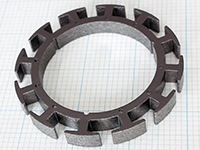

【上記事例共通】

| 材質 | 35H270 | 板厚 | t=0.2mm | ロット | 5000ヶ/月~ |

|---|---|---|---|---|---|

| 用途 | 家電用モーター | サイズ | Φ30.0mm | 加工業務 |

金型製作(積層順送) プレス加工 最終検査 |

製品事例

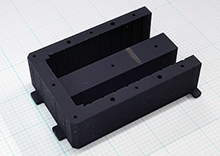

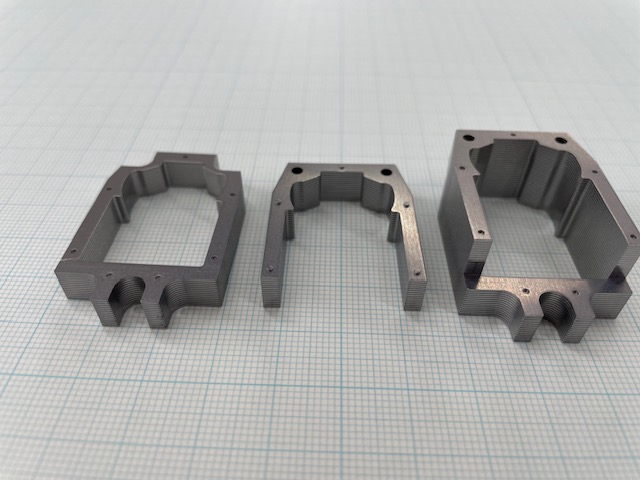

異形の積層プレス

| 材質 | SECC |

|---|---|

| 用途 | 超大型望遠レンズ用コア |

| 板厚 | 0.5t |

| サイズ | 30mm×15mm×20mm |

| ロット | 3,000個/月 |

| 加工業務 |

金型製作 プレス加工 最終検査 |

| 材質 | 50H1000(t=0.5±0.04) |

|---|---|

| 用途 | 車載(自動運転用センサーアクチュエータ) |

| 板厚 | t=0.35×4 |

| サイズ | 27.0×40.0×15.07±0.22(積層板厚) |

| ロット | /5,000pcs |

| 加工業務 |

加工業務 金型製作 プレス加工 |

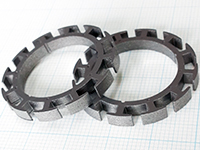

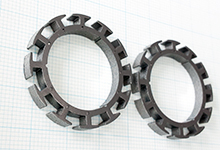

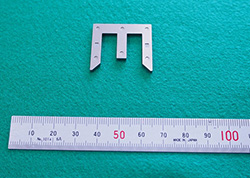

同形状の積層プレス

| 材質 | 35H360 |

|---|---|

| 用途 | 車載用モーターコア |

| 板厚 | t=0.35×11枚 |

| サイズ | Φ14.4mm |

| ロット | 100,000個/月~ |

| 加工業務 |

金型製作(順送2ヶ取り) プレス加工 最終検査 |

| 材質 | 50H470 |

|---|---|

| 用途 | 健康機器用モーターコア |

| 板厚 | t=0.5×H14.5~ |

| サイズ | Φ25.5mm~ |

| ロット | 20,000個/月~ |

| 加工業務 |

金型製作(順送2ヶ取り) プレス加工 最終検査 |

| 材質 | 35H360 |

|---|---|

| 用途 | 自動開閉ドア用モーターコア |

| 板厚 | t=0.35×H12.95 |

| サイズ | Φ85.0mm |

| ロット | 1,000個/ロット |

| 加工業務 |

金型製作(順送) プレス加工 最終検査 |

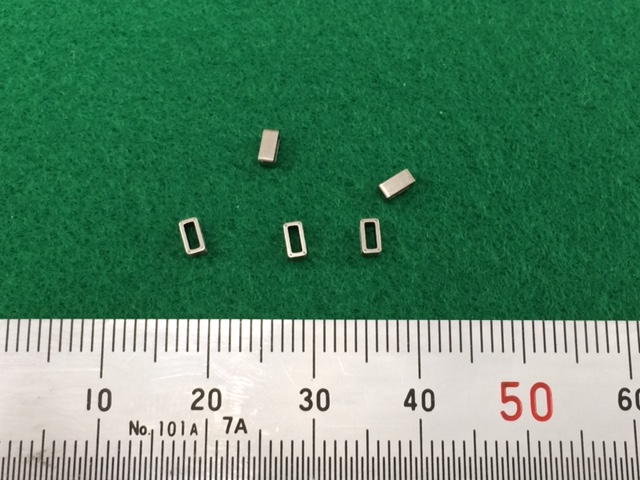

| 材質 | SUVP |

|---|---|

| 用途 | 医療用モータコア |

| 板厚 | t=0.2×5枚 |

| サイズ | 1mm~2mm |

| ロット | 100,000個/月~ |

| 加工業務 |

金型製作 プレス加工 最終検査 |

| 材質 | 35H270 |

|---|---|

| 用途 | カメラ手振れ防止用モータコア |

| 板厚 | t=0.35×4 |

| サイズ | 4mm×6mm |

| ロット | 50,000個/月~ |

| 加工業務 |

金型製作 プレス加工 最終検査 |

| 材質 | 50H470 |

|---|---|

| 用途 | ブラウン管用モータコア |

| 板厚 | t=0.5×4 |

| サイズ | 30mm~40mm |

| ロット | 50,000個/月~ |

| 加工業務 |

金型製作 プレス加工 最終検査 |

Q&A

Q:ミツワ精機製作所ではどのようなモーターコアの製造方式を採用していますか?

弊社では主に ダボカシメ方式を採用しています。また試作や小型向けにはピンカシメ方式、接着方式も選択肢になります。

Q:カシメ方式のメリットは何ですか?

自動化しやすくコストを抑えられる点が強みです。金型精度が要求されますが、大量生産に適しています。

Q:接着方式の利点は何ですか?

接着剤を使って積層部材を固定する方式で、金型精度の制約が少なく、モーター特性を向上させられるのが特徴です。

Q:ミツワ精機製作所で製作可能な板厚はどのくらいまでですか?

薄板の積層コア(例:0.2 mm厚の電磁鋼板)にも対応しています。ご相談ください。

Q:試作と量産のどちらに対応していますか?

試作、量産共に対応しています。試作・開発用途にも対応している他、月産10,000個以上の量産実績があります。

Q:金型の設計・製造も自社で行っていますか?

はい。ワイヤーカットによる金型製作から、プレス加工、二次加工、検査まで一貫して自社で行っています。

Q:ミツワ精機製作所は品質管理にどのように取り組んでいますか?

ISO 9001を取得し、自社内にISO事務局を設置。品質管理体制を強化して高信頼な製品を提供しています。

Q:自動車用モーターコアも実績はありますか?

はい。例えば、Φ14.4 mm、板厚0.35 mmの車載モーターコアの量産実績があります。

Q:医療機器向けのモーターコアの実績はありますか?

はい。医療器具用モーターコアの製造実績もあり、小ロット・高精度にも対応しています。

Q:積層コアを薄くするメリットは何ですか?

板材を薄くすると損失(渦電流)が減り、モーター効率や性能を向上させられます。弊社では0.1 mm厚へのチャレンジも進めています。

Q:カスタム形状(異形)のモーターコアにも対応できますか?

はい。異形積層コア(例えば非円形断面)など、お客様の設計要求に応じた加工が可能です。

Q:製造納期はどれくらいかかりますか?

要件(設計、ロット、方式など)により異なりますが、試作から量産を見据えた金型設計をすることで効率的な進行が可能です。

Q:最小ロット数はありますか?

試作用途でも対応可能なので、必ずしも多量である必要はありません。小ロットでの相談も受け付けています。

Q:積層コアを製造する際の主な課題は何ですか?

金型精度、積層時のずれ、接合方式(カシメ/溶接/接着)ごとの特性管理、表面品質などがあります。

Q:納品形態はどのようになりますか?

金型製作から加工、検査、後処理まで一貫生産を行っており、「すぐに使える」半完成品として納品が可能です。

Q:積層モーターコアの主な製造方法は何がありますか?

主に「カシメ方式」「レーザー溶接方式」「接着方式」の3つがあります。それぞれ生産量、コスト、精度によって使い分けられます。ただし、弊社ではレーザー溶接は行っておりません。

Q:積層モーターコアのコストは何によって決まりますか?

板厚、材料(電磁鋼板のグレード)、形状の複雑さ、ロット数、接合方式(金型・溶接・接着)などによってコストが変動します。

Q:試作段階でも積層モーターコアを製作できますか?

可能です。小ロット試作でもレーザー加工や簡易金型を使うことで、量産に向けた評価が行えます。量産を前提にした段階的な開発にも対応できます。

Q:積層モーターコアはどんなモーターに使用されますか?

小型モーター、車載用モーター、産業用モーター、医療機器モーターなど幅広い用途で使用されています。高効率化のニーズが強い分野で特に重要です。